Guide professionnel de la maintenance des batteries industrielles

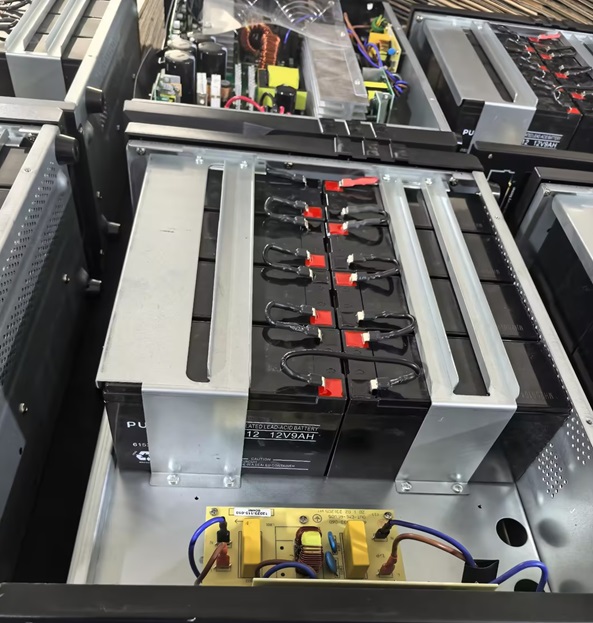

Les batteries industrielles constituent des unités de stockage d'énergie essentielles dans les systèmes d'alimentation sans interruption (ASI), les stations de base de télécommunications, les systèmes d'alimentation de secours, les centres de données et les équipements de manutention électrique. Un programme de maintenance systématique et normalisé améliore la longévité des batteries, optimise la fiabilité du système et minimise les dépenses d'exploitation.

1. Principaux types de batteries et comparaison des fonctionnalités

| Type de batterie | Avantages | Inconvénients | Applications typiques |

|---|---|---|---|

| Plomb-acide (Vrla(AGM/GEL) | Faible co?t; fiabilité éprouvée; entretien simple | Densité énergétique plus faible ; sensible aux fluctuations de température | UPS, alimentation de secours, infrastructure de télécommunications |

| Lithium-ion | Densité énergétique élevée; longue durée de vie; poids léger | Co?t unitaire plus élevé?; nécessite un système de gestion de batterie (BMS) | Chariots élévateurs électriques, stockage en microréseau, véhicules électriques |

| Nickel-Cadmium (NiCd) | Excellentes performances à haute température?; décharge stable | Effet mémoire; préoccupations environnementales concernant l'élimination | Sauvegarde aérospatiale, environnements à haute température |

2. Normes de maintenance et références réglementaires

-

CEI 60896-21/22: Performances et méthodes d'essai des batteries plomb-acide stationnaires

-

IEEE 450: Pratique recommandée pour les tests de maintenance des batteries au plomb pour les onduleurs et l'alimentation de secours

-

UL 1989: Norme de sécurité pour Système UPSs

-

Réglementations locales : directives de la National Energy Administration, codes de sécurité incendie, normes de l'industrie des télécommunications

établir des procédures opérationnelles standard (SOP) alignées sur ces normes pour garantir des activités de maintenance cohérentes, s?res et conformes.

3. Inspection et surveillance quotidiennes

-

Inspection visuelle

-

Intégrité du bo?tier : aucune fissure, aucun renflement ni aucune fuite

-

Bornes et connecteurs?: pas de corrosion?; couple de serrage de 8 à 12?N·m

-

-

Surveillance environnementale

-

Température : maintenir 20–25 °C (max 30 °C)

-

Humidité relative :

-

Ventilation : débit d'air ≥ 0,5 m/s pour disperser l'hydrogène gazeux

-

-

Mesures électriques

-

Tension de cellule : précision de ± 0,02 V sur toutes les cellules

-

Densité (plomb-acide) : 1,265–1,280 g/cm3

-

Résistance interne : ≤ 5 mΩ (varie selon la capacité/les spécifications) ; utiliser un analyseur d'impédance CA

-

-

Surveillance en ligne (DCS/BMS)

-

Suivi continu de l'état de charge (SOC), de l'état de santé (SOH), de la température et de la résistance interne

-

Alarmes de seuil : par exemple, une température > 28 °C ou une augmentation de la résistance > 5 % déclenche un ordre de travail de maintenance

-

4. Procédures d'entretien et de test périodiques

| Intervalle | Activité | Méthode et norme |

|---|---|---|

| Hebdomadaire | Contr?le visuel et couple de serrage des bornes | Enregistrement selon l'annexe A de la norme IEEE 450 |

| Mensuel | Tension et gravité spécifique de la cellule | Voltmètre et hydromètre étalonnés ; précision de ± 0,5 % |

| Trimestriel | Résistance et capacité internes | Méthode de décharge par impulsions selon la norme CEI 60896-21 |

| Annuellement | Vérification de la courbe de charge d'égalisation et de charge flottante | Flottant?: 2,25–2,30?V/élément?; égalisation?: 2,40?V/élément |

| Tous les 2 à 3 ans | Test de décharge profonde et évaluation des performances | ≥ 80 % de la capacité nominale pour réussir |

Tenir des registres électroniques détaillant la date, le personnel, l’équipement et les résultats à des fins de tra?abilité.

5. Protection de sécurité et procédures d'urgence

-

équipement de protection individuelle (EPI): Gants isolants, lunettes de sécurité, gants résistants aux produits chimiques

-

Prévention des courts-circuits:Utilisez des outils isolés ; débranchez le bus principal avant l'entretien

-

Intervention en cas de déversement d'acide: Neutraliser avec du bicarbonate de sodium ; rincer la zone affectée à l'eau

-

Suppression des incendies: Gardez des extincteurs à poudre sèche ABC sur place ; n'utilisez pas d'eau sur les incendies électriques

Effectuer des exercices réguliers pour valider l’état de préparation aux interventions d’urgence.

6. Diagnostic des pannes et optimisation de la maintenance

-

Déclin accéléré des capacités: Effectuer une analyse de la courbe de décharge C/10 pour identifier la phase de dégradation

-

Déséquilibre cellulaire: Analyser les données BMS pour identifier les drains parasites ou les cellules faibles ; remplacer les unités défaillantes individuelles

-

Surchauffe pendant la charge: Corréler les journaux thermiques avec les profils de charge ; optimiser la stratégie de courant et de refroidissement

Tirez parti de la maintenance prédictive en intégrant des algorithmes d’apprentissage automatique aux données historiques pour prévoir les tendances en matière de santé et planifier des interventions proactives.

Conclusion

Un programme de maintenance professionnel, fondé sur des normes internationales, une surveillance basée sur les données et des analyses prédictives, garantit le fonctionnement efficace, fiable et s?r des systèmes de batteries industrielles. Les entreprises doivent continuellement affiner leurs protocoles de maintenance et adopter des solutions de surveillance intelligentes pour optimiser leurs performances et leur rentabilité.